Spritzgussmaschine

Die Spritzgussmaschine von Frenz GmbH bietet eine innovative Lösung zur Wiederverwertung von Plastikabfällen und deren Umwandlung in neue, wertvolle Produkte. Weltweit von Hunderten von Anwendern in verschiedenen Branchen und Anwendungen genutzt, ist unsere Spritzgussmaschine die ideale Wahl für alle, die die Vorteile des Spritzgießens erfahren möchten. Ob zur Optimierung von Produktionsprozessen oder zur Reduzierung des ökologischen Fußabdrucks – unsere Maschine bietet eine effiziente, flexible und umweltfreundliche Lösung. Entdecken Sie, wie die Spritzgussmaschine von Frenz GmbH Ihre Produktentwicklung beschleunigen und Plastikabfälle in hochwertige Endprodukte verwandeln kann.

- CE-zertifiziert

- Energieeffizient & optimierte Leistung

- Industrial components & maintenance friendly

- Vorgemontiert & innerhalb von Minuten einsatzbereit.

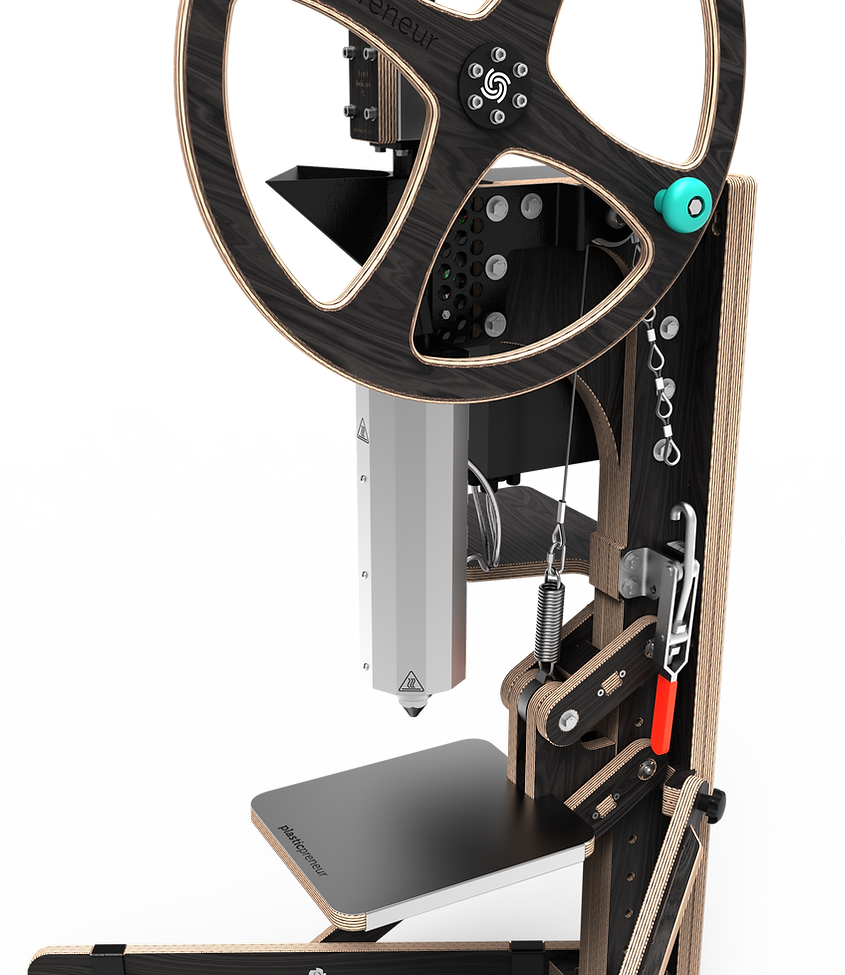

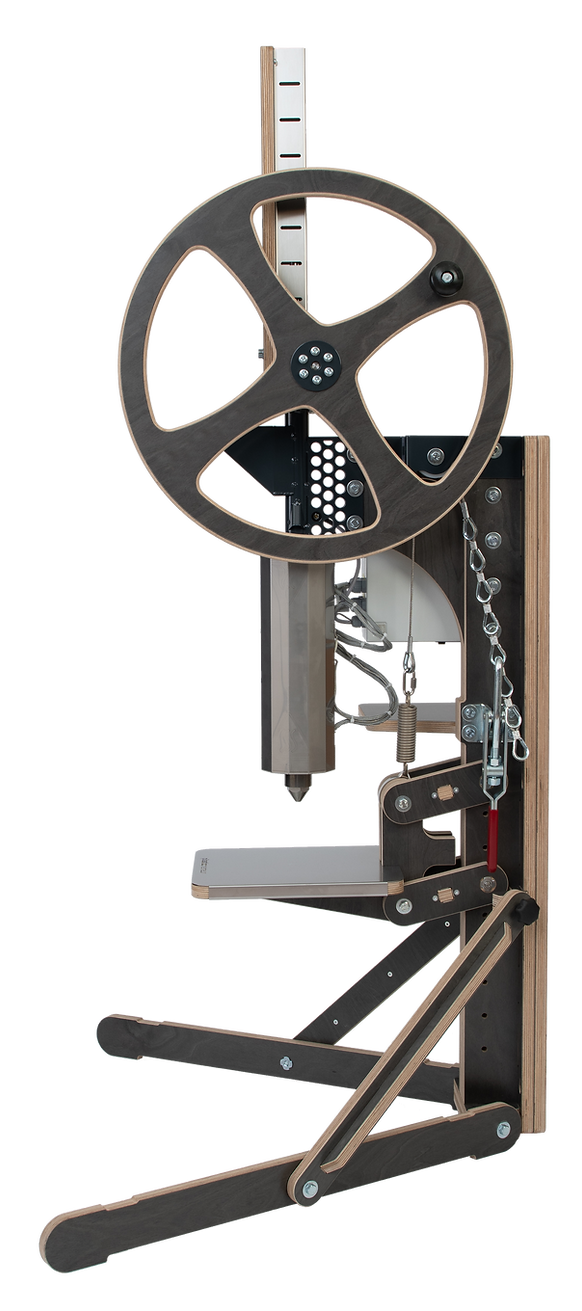

Spritzgussmaschine FZSGM2

Die Spritzgussmaschine von Frenz GmbH wurde durch kontinuierliche Verbesserungen in Zusammenarbeit mit Hunderten von Nutzern weltweit optimiert, um eine herausragende Benutzererfahrung zu gewährleisten. Durch diese iterative Entwicklung bietet die Maschine einen reibungslosen Arbeitsablauf und schnelle Zykluszeiten, was sie ideal für eine Vielzahl von Anwendungen macht.

Ein herausragendes Merkmal dieser Maschine ist das modulare Federklemm-System, das für eine besonders effiziente und schnelle Arbeitsweise sorgt. Dieses System ermöglicht nicht nur eine einfache Handhabung, sondern trägt auch zur Reduzierung der Produktionszeiten bei, was Ihre Produktionsprozesse optimiert.

Ein weiteres Highlight ist der einzigartige Marmorierungseffekt der eingespritzten Produkte, der durch die präzise Steuerung des Spritzgussprozesses erzielt wird. Dieser Effekt verleiht den Endprodukten eine attraktive und außergewöhnliche Optik, die sie von herkömmlichen Produkten abhebt.

Die Spritzgussmaschine besteht aus maßgeschneiderten, überwiegend in der EU gefertigten, hochwertigen Komponenten. Diese gewährleisten nicht nur eine hohe Langlebigkeit, sondern auch eine exzellente Leistung unter verschiedenen Produktionsbedingungen.

Wichtigste Merkmale:

- Optimierte Benutzererfahrung durch kontinuierliche Weiterentwicklungen mit Hunderten von Anwendern.

- Reibungsloser Arbeitsprozess und schnelle Zykluszeiten dank des modularen Federklemm-Systems.

- Einzigartiger Marmorierungseffekt der eingespritzten Produkte.

- Maßgeschneiderte, überwiegend in der EU gefertigte, hochwertige Komponenten.

Unterscheidungsmerkmale Spritzgussmaschine

Die Frenz Spritzgussmaschine zeichnet sich durch mehrere herausragende Merkmale aus, die sie zur idealen Wahl für die effiziente Verarbeitung von recyceltem Kunststoffmaterial und die Herstellung hochwertiger Produkte machen. Durch innovative Technologien und eine benutzerfreundliche Bedienung ermöglicht die Maschine eine besonders präzise und effiziente Produktion, die sowohl Zeit als auch Ressourcen spart.

Modulares Federklemm-System

Das modulare Federklemm-System ermöglicht schnelle Zykluszeiten und einen reibungslosen Prozess mit einer nahtlosen Möglichkeit, Formen anzubringen und zu wechseln.

Stand-alone & Mobil

Ideal für einen guten Arbeitsablauf, einen sicheren Prozess und einfachem Transport.

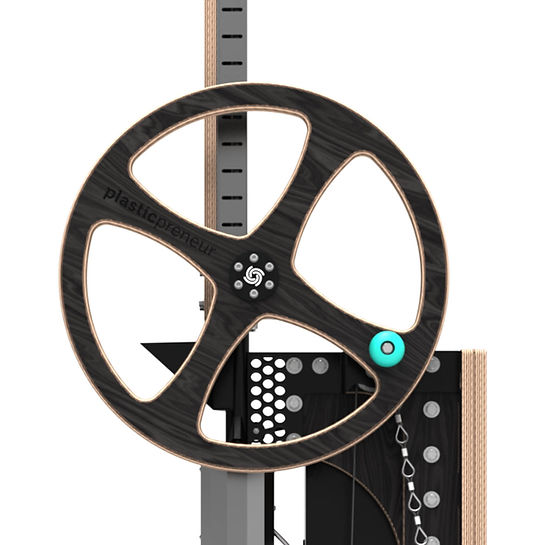

Manuell betriebener Spritzgussprozess

Für ein perfektes Finish sowie zur Unterstützung beim Erlernen der Handhabung der Maschine.

Füllstandsanzeige und Seitentisch

Misst das verfügbare Spritzvolumen und bietet zusätzlichen Platz für Werkzeuge, Sicherheitsausrüstung und mehr.

Zusätzliche Sicherheitsmerkmale

Überdruckabdeckungen und ein Überhitzungssensor zur Freisetzung von Restfeuchtigkeit und zur Vermeidung von Überhitzung.

Maßgeschneiderte Heizelemente

Edelstahlheizelemente mit asymmetrischer Wärmeverteilung zur Reduzierung des Energieverbrauchs und Optimierung des Plastifizierungsprozesses.

Weitere markante Merkmale

Die wichtigsten unterscheidenden Merkmale sind oben aufgeführt. Aber es gibt noch mehr.

Zusätzliche Informationen

+ Nahezu keine Geräuschentwicklung

Geräuschlos durch das manuell betriebene System.

+ Großes Spritzvolumen und hoher Druck

Bietet präzise Detail-Injektionsteile in ansprechender Größe. Das Spritzvolumen ist fünfmal größer als bei bestehenden industriellen Mikro-Spritzgießmaschinen.

+ Entwickelt für eine breite Palette von Materialien

Kompatibel mit Flakes, Granulaten und Pellets.

+ Maßgeschneiderte und in der EU hergestellte Isolierung

Industrielle Isolierung zur Reduzierung des Energieverbrauchs und Optimierung des Plastifizierungsprozesses sowie ein Elektronikschrank mit Komponenten der Spitzenklasse und erforderlichen Sicherheitszyklen.

+ Reinigungs-, Wartungs- und Reparaturfreundliches Design

Für eine lang anhaltende und nachhaltige Nutzung. Beispielsweise können Heizelemente innerhalb von Minuten mit einem Plug-and-Play-System ausgetauscht werden.

+ Holzrahmen

Leichte, stabile und selbsttragende Struktur mit einem einzigartigen Design.

+ Maßgeschneiderte Versandbox

Für sicheren Versand und Transport zu den Einsatzbereichen.

Optimale Einrichtung und Arbeitsumgebung für Ihre Extruder

In vier einfachen Schritten erklären wir, wie Sie Ihre Maschine schnell und sicher in Betrieb nehmen können. Von der Aufstellung in einem gut belüfteten Raum bis hin zu empfohlenen Werkzeugen und Sicherheitsvorkehrungen – wir zeigen Ihnen, wie Sie den idealen Arbeitsablauf für Ihre Produktion gewährleisten.

Schritt 1

Sie sind bereit, innerhalb von Minuten Ihre ersten Produkte zu erstellen. Alle notwendigen Werkzeuge und Sicherheitsausstattungen, um Ihre Maschine in Betrieb zu nehmen, sind enthalten.

Schritt 2

Die Maschine kann entweder an der Wand montiert oder stand-alone in einem gut belüfteten und trockenen Raum verwendet werden. Sie ist leicht von einem Ort zum anderen zu bewegen.

Schritt 3

Für einen idealen Arbeitsablauf empfehlen wir einen gut belüfteten Raum, eine Fläche von 3-4 m² und einen stabilen Arbeitstisch, um die Formen zu öffnen und zu schließen.

Schritt 4

Zusätzlich empfehlen wir die Verwendung des Frenz GmbH Rauchabsaugers, um die Luft im Arbeitsbereich abzusaugen und zu filtern.

Der Spritzgießprozess

Der Spritzgießprozess besteht aus zwei Hauptzyklen: dem Heizzyklus und dem Injektionszyklus.

In diesem Abschnitt erklären wir das Extrusionsverfahren in fünf klaren Schritten. Von der Materialvorbereitung bis hin zur effizienten Verarbeitung – entdecken Sie, wie die innovative Technologie des Frenz Extruders den Weg für eine flexible und hochpräzise Produktion ebnet. Erfahren Sie alles über die Schlüsselfaktoren, die den Frenz Extruder zu einem leistungsstarken Werkzeug in der Industrie machen!

Schritt 1: Materialzufuhr und Erhitzung

Zerkleinerte Plastikflocken oder Granulate werden über den Trichter in das Fass eingefüllt. Heizelemente schmelzen das Plastik auf die voreingestellte Temperatur in etwa 7 Minuten.

Schritt 2: Injektion in die Form

Das erhitzte Plastik wird dann durch manuelles Drehen des Handrads und Herunterdrücken des Kolbens in die Form injiziert, die mit dem Federklemm-System fixiert wurde.

Schritt 3: Entnahme des Produkts

Nach der Entnahme kann die Form sofort geöffnet werden, und das neu erzeugte Produkt kann entnommen werden. Falls noch Plastik im Fass verbleibt, kann es sofort in die nächste Form injiziert werden.

Schritt 4: Wiederverwendung von Material

Ein Fassfüllung kann entweder vollständig in einer oder mehreren Formen injiziert werden, bevor nachgefüllt wird, oder neues Material kann kontinuierlich hinzugefügt werden, um den Heizzyklus zu verkürzen.

Schritt 5: Marmorierungseffekt bei Farbmischung

Wenn Flakes unterschiedlicher Farben gemischt werden, entsteht ein einzigartiger Marmorierungseffekt. Dies führt zu einem einzigartigen, einmaligen Finish, das sich von herkömmlichen Kunststoffprodukten abhebt.

Optimale Materialwahl und Sicherheit für den Extrusionsprozess

Die Auswahl des richtigen Materials ist entscheidend für den Erfolg jedes Extrusionsprozesses. In diesem Abschnitt erfahren Sie, welche Kunststoffe ideal für den Einsatz mit der Frenz Extruder-Maschine sind und welche Materialien Sie vermeiden sollten. Zusätzlich bieten wir Informationen zur sicheren Handhabung, empfohlenen Werkzeuge und Zubehör sowie zu den Versandoptionen für weltweit verfügbare Lieferungen.

Materialempfehlungen, Sicherheit, Zubehör und Versandoptionen

+ Empfohlene Materialien

Empfohlene Materialien

Empfohlen für Polyolefine: PP, HDPE

Kompatibel mit: PS, ABS, LDPE (starr), PLA, TPU. Möglichkeit, auch andere Materialien wie biologisch abbaubare Kunststoffe zu testen.

Wir übernehmen keine Haftung, wenn andere als die empfohlenen Materialien verwendet werden. Für andere Materialien (z. B. biologisch abbaubare Kunststoffe) können wir, sofern zutreffend, Informationen sowie Materialtests zur Verfügung stellen.

Nicht empfohlen für den Einsatz: PET, PA, PC (sind hygroskopisch und müssen vor der Verwendung getrocknet werden)

Nie verwenden: PVC, PTFE

Für einen guten Arbeitsablauf empfehlen wir mindestens einen MFR von 8 oder höher.

Der MFR (Melt Mass-Flow Rate) beeinflusst die Eigenschaften des eingespritzten Objekts.

Wir empfehlen die Verwendung von Flakes mit einer Größe von < 5 mm oder industriellen Granulaten. Die Flake-Größe bestimmt den Heizzyklus und ist daher entscheidend für die Schmelzzeit und das Ausgabevolumen.

+ Inklusive Werkzeuge, Sicherheitsausrüstung und Zusatzaccessoires

Empfohlene Materialien

Empfohlen für Polyolefine: PP, HDPE

Kompatibel mit: PS, ABS, LDPE (starr), PLA, TPU. Möglichkeit, auch andere Materialien wie biologisch abbaubare Kunststoffe zu testen.

Wir übernehmen keine Haftung, wenn andere als die empfohlenen Materialien verwendet werden. Für andere Materialien (z. B. biologisch abbaubare Kunststoffe) können wir, sofern zutreffend, Informationen sowie Materialtests zur Verfügung stellen.

Nicht empfohlen für den Einsatz: PET, PA, PC (sind hygroskopisch und müssen vor der Verwendung getrocknet werden)

Nie verwenden: PVC, PTFE

Für einen guten Arbeitsablauf empfehlen wir mindestens einen MFR von 8 oder höher.

Der MFR (Melt Mass-Flow Rate) beeinflusst die Eigenschaften des eingespritzten Objekts.

Wir empfehlen die Verwendung von Flakes mit einer Größe von < 5 mm oder industriellen Granulaten. Die Flake-Größe bestimmt den Heizzyklus und ist daher entscheidend für die Schmelzzeit und das Ausgabevolumen.

Inklusive Werkzeuge, Sicherheitsausrüstung und Zusatzaccessoires

Ein Zubehörkit, das alle notwendigen Teile zur sicheren und einfachen Inbetriebnahme sowie zur Wartung umfasst, ist enthalten.

Dies beinhaltet:

- Werkzeug- und Sicherheitsausstattungset, einschließlich

Ringmaulschlüssel, Inbusschlüssel, Flachschraubendreher, Düsen-Schlüssel - Timer, Wandkratzer, Universalmesser, Seitenschneider

- Hitzeschutzhandschuhe, Schutzbrille (Filtermaske nicht enthalten)

- Kreiselform

- Boden- und Wandmontageset

+ Sicherheit

Um die Maschine sicher zu betreiben, sind Hitzeschutzhandschuhe, Schutzbrillen und eine Filtermaske erforderlich. Zusätzlich empfehlen wir die Verwendung des Plasticpreneur Rauchabsaugers FEMK1.

Wenn gängiges PP oder HDPE bei der richtigen Temperatur erhitzt wird und die Dämpfe mit dem FEMK1 abgesaugt werden, liegt die Luft unter 10% des maximalen Grenzwerts.

+ Lieferung

Wir versenden weltweit.

Die Maschine wird in maßgeschneiderter Verpackung auf einer halben Palette in einem Holz- oder Karton-Box per Spedition versendet. Wird die Maschine im Set mit anderen Maschinen bestellt, erfolgt der Versand auf einer Palette.